Phone: 19195667992

Email: sales@brpcb.com

新能源汽车电路板的新特点

2022-03-29 22:45:15

7280

BRPCB

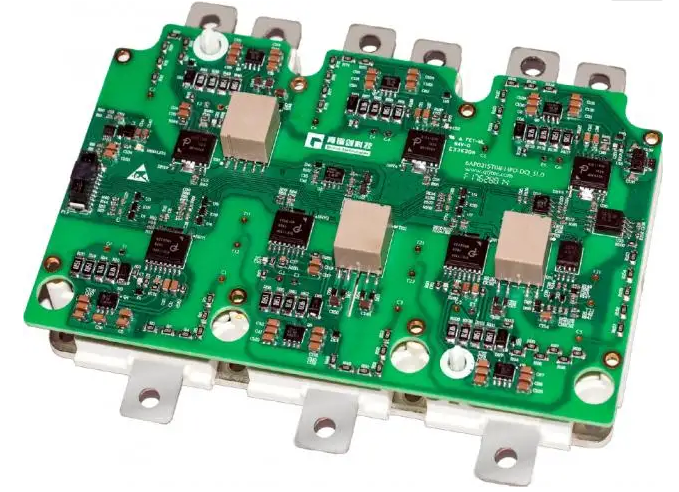

1.高能量:新能源汽车电路PCB板驱动电路和驱动模块使用的功率IGBT(绝缘栅场效应管与双极晶体管组合)模块会产生1000到2000W的热量。

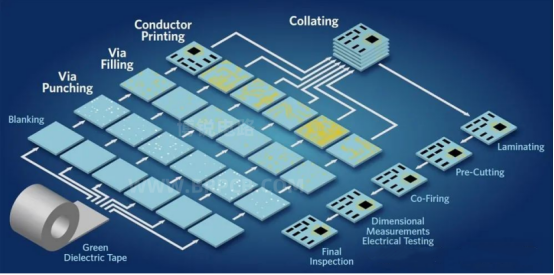

2.PCB新型板料:新能源汽车的中小功率变频器调速装置、高功率变频器调速装置、逆变装置、感应加热装置、无功补偿、有源滤波、通信(网络)电源都要有陶瓷封装基板、铝碳化硅基板材料。

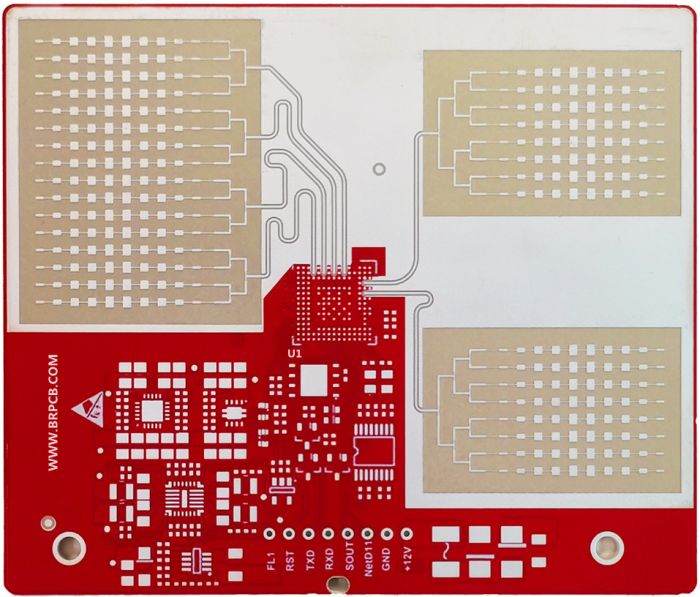

3.基于LED照明系统

4.变频调速装置

5.强电控制器,接续盒

6.逆变器

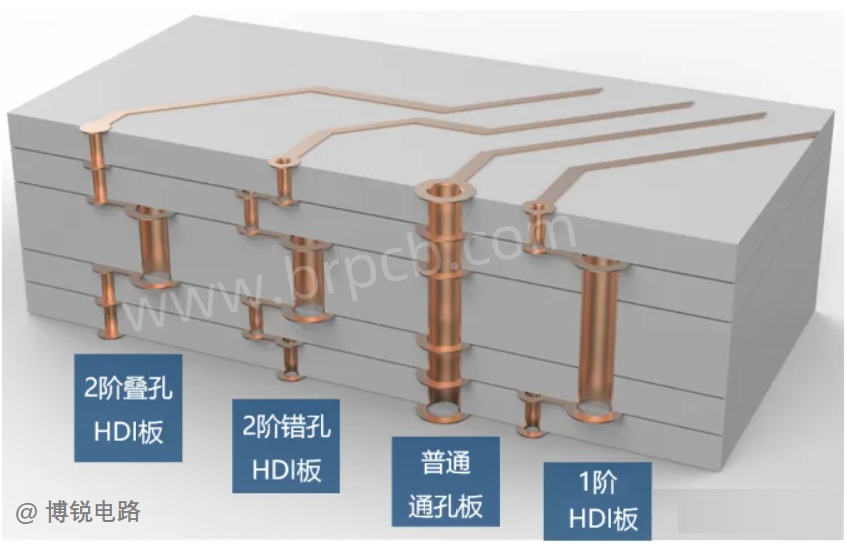

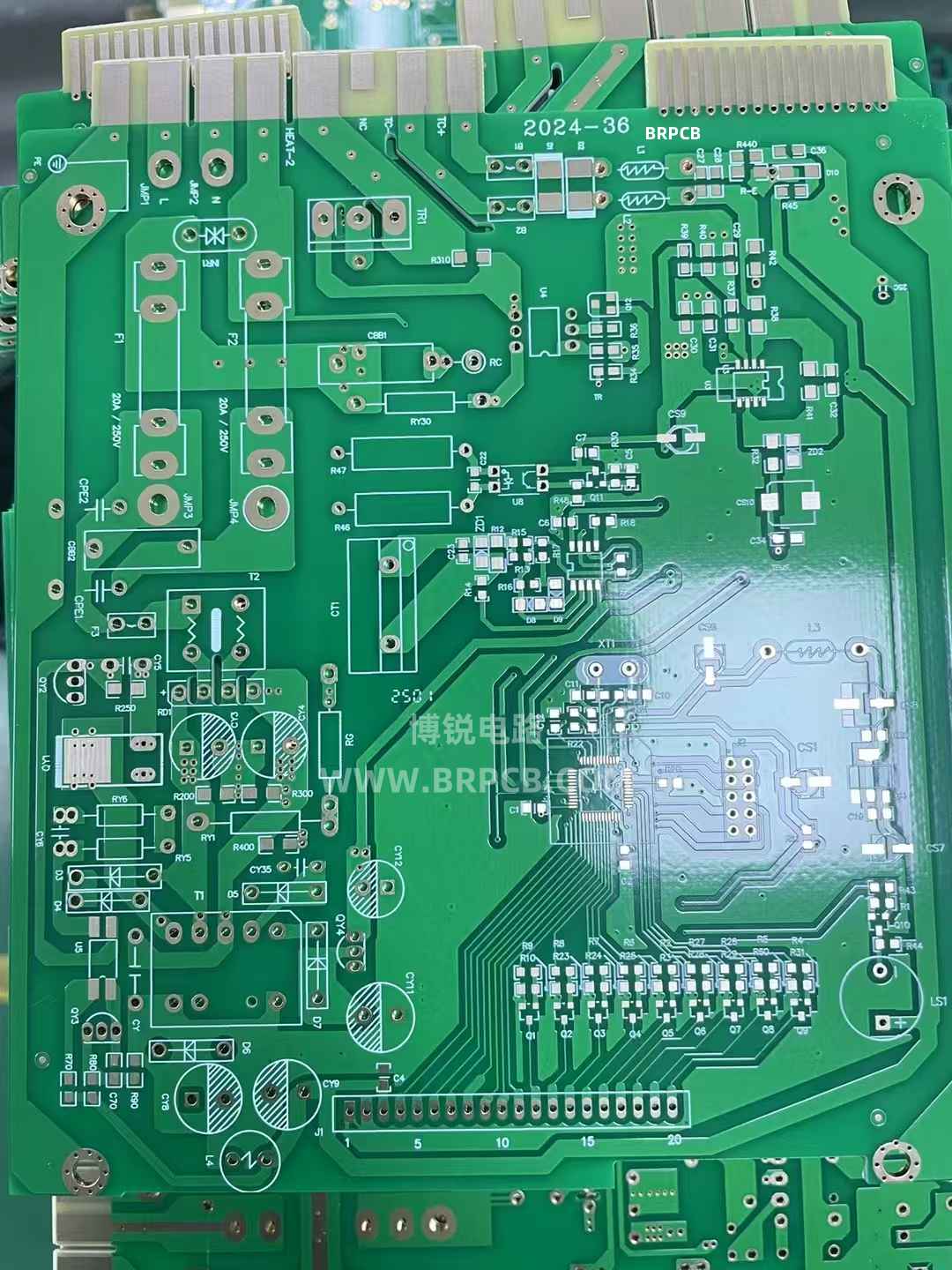

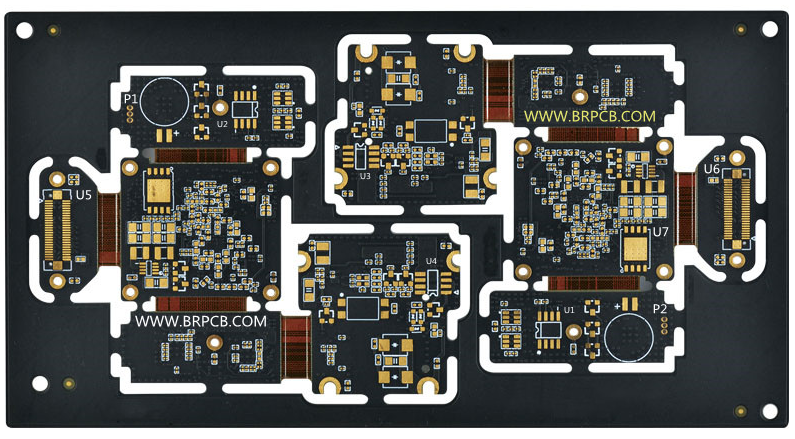

二、新能源汽车电路板的高密度互连(HDI)

1.独特优势:新能源汽车电路PCB板的尺寸缩小、层数减少;内层多布线空位;减少锡桥短路风险;先进的热微孔;

2.激光钻微孔应用;

3.高密度互连及特种线路板(背板、高频板、金属基板和厚铜箔板、光电模块板)

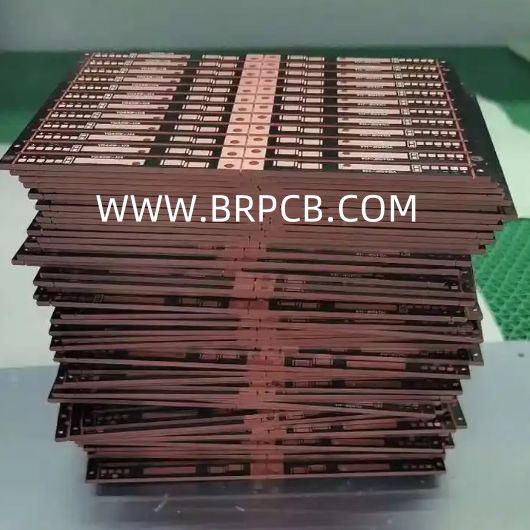

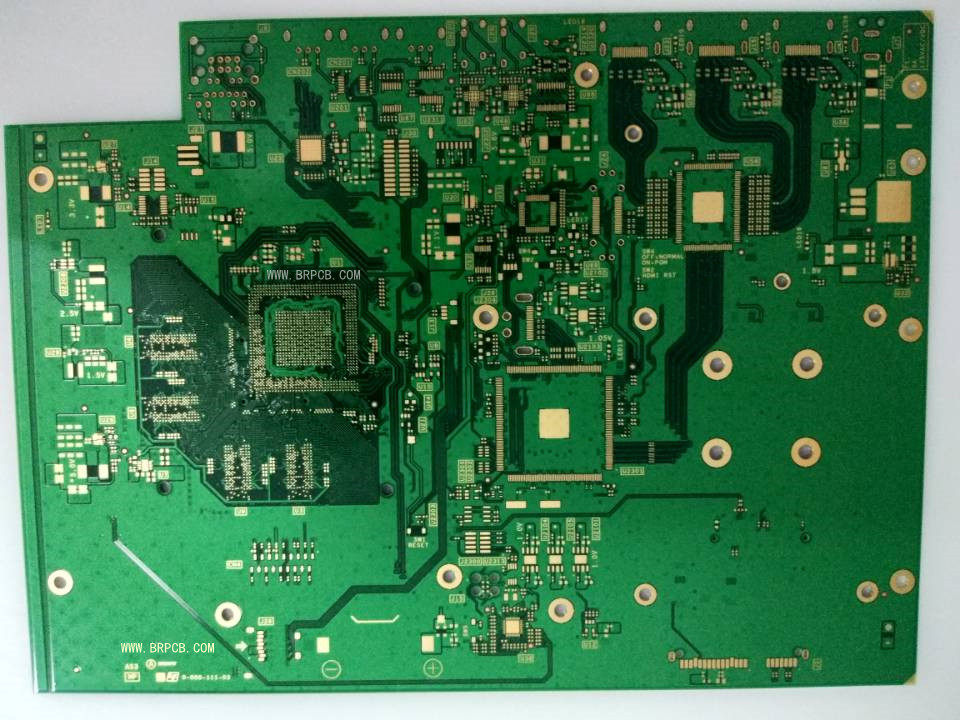

三、厚铜

1.强电/厚铜板技术:单双面厚铜PCB板;镀铜和蚀铜;导电面(覆合、粘合)

2.外部导线/铜厚及蚀刻技术:绿油墨覆合工序;厚铜覆铜板;印制与蚀刻;厚铜与插件(已覆合);机械制造(布线、冲压、水喷、激光)

四、新能源汽车刚挠结合PCB板和汽车高速覆铜线路板(新高速材料)

1.挠性板的绝缘基材:可用挠性的绝缘薄膜,要求综合考虑薄膜的耐热性、覆形性、厚度、机械和电气性能;

2.柔性板铜箔:压延铜箔的延展性、抗弯曲性优于电解铜箔,电解铜箔弯曲半径小于5MM或动态挠曲时,易发生断裂,为此,柔性电路材料多选用延压铜箔,适用多次挠曲。

3.新高速材料:减少信号损失,板料ISOLA FR408

五、新能源汽车电路PCB板使用环保材料

1.实施绿色设计、绿色制造:符合ROHS指令等指标;

2.无铅制造过程:符合最高设定温度260℃的无铅回流焊工艺;

3.符合无卤要求。(即RoHS环保要求)